1.超音波探傷とは

超音波探傷

個体などの内部の欠陥などを検査する方法で個体内部に超音波を発射し、内部に欠陥などがあると、超音波が反射します。この反射波のありなしや時間などで、キズのありなしや、キズの位置を測定する。

距離の測定

超音波を発射し、反射波が帰ってくるまでの時間を測定することにより距離を計測する事ができる。

2.物質と伝搬速度

音波は電波や光にくらべてその伝搬速度は著しく遅く、さらに、その物質の状態や湿度、圧力などによっても変化します(音は物質がなければ伝搬しないから、その物質の性質によって伝搬速度も変化する)。また、気体中では減衰しやすく、液体や固体では効率よく伝搬します。

音速は媒質(音が伝わる物体)や温度により異なります。

- 鉄 :5900m/s

- 空中(20度):344m/s

- 水(35度) :1520m/s

- 肝臓 :1570m/s

- 脂肪組織 :1420m/s

- 骨 :3360m/s

- 光や電波 :30万km/s

物質と伝搬速度

3.超音波の発生方法

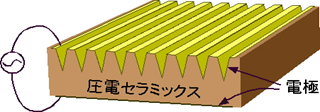

超音波を発生する方法は、圧電効果を用いている。

圧電効果とは、ある特殊なセラミクスに電圧を印可すると歪を生じる現象で、交流電圧を印可すれば、その周波数でセラミクスが歪み、超音波振動が励起される。

圧電効果

4.探触子の構造

探触子の記号(例:2 Z 10×10 LA 70)

①-②-③-④-⑤

①公称周波数 ②振動子材料

③振動子寸法 ④探触子型式

⑤屈折角又は集束範囲

振動子材料

Z:ジルコン酸・チタン酸鉛

C:セラミック K:コンポジット

探触子型式

A:斜角 LA:縦波斜角

N:垂直 S:表面波 I:水浸

D:二振動子形

圧電体を用いた超音波トランスデューサ

被測定物中に超音波を放射し、その反射波または透過波を受信。このような超音波計測装置においては、高い分解能(2つの物体を見分ける能力)が要求されている。

分解能には、超音波の伝搬する方向に並んでいる物体を識別する距離分解能と、超音波の伝搬方向とは垂直に並んでいる物体を識別する方位分解能がある。

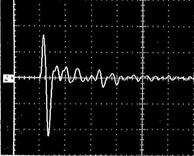

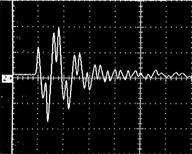

距離分解能を向上させるために、圧電定数や励振電界を傾斜させた圧電板を用いることにより、短い単一パルス状の超音波を放射することができる広帯域超音波トランスデューサの研究が行われている。

また、方位分解能を向上させるために、ユニカル型の方斜面に適当な重み付け分極を施した圧電体を用いることにより、無回析超音波ビームの放射を可能とした、超音波トランスデューサの研究も進めている。

|

(a)傾斜型 |

(b)従来型 |

|

V溝構造による圧電機能の傾斜化 |

放射音波の時間波形 |

|

指向特性

所要の音響エネルギーを目標物に与えるのに必要な無指向性送波器と、指向性送波器の音響出力の比を指向性利得といいます。

周波数が高く、振動面積が大きいほど指向性が鋭くなり、音波を効率よく発射することができます。

超音波スイッチとして実用されているセンサ部の指向特性は、音圧半減角(半値角)で8~30°程度です。

センサホーンの形状、振動子の振動モードなどによっても指向特性が大きく左右されるので、求める動作領域に応じてセンサ部計上、使用周波数、振動子の種類などが決定されます。

*音圧半減角(半値角)

指向性を表す指標の一つです。振動子の中心、つまり音響レベル(音の強さ)が最大の角度より、角度をずらしていって音響レベルが最大値の1/2に減衰する角度(対象になるので実際は2倍の角度)を半値角といいます。

*サイドローブ

振動子の中心、つまり音響レベル(音の強さ)が最大の角度より角度をずらしていった時の音響レベルを、中心よりの長さで示したグラフで指向性を示しますが、中心より角度の増加にしたがって減少していきその後再び増加する特性があります。

これをサイドローブ(side lobe)といい、周囲の物体に乱反射するなど検出特性に影響することがあります。

*振動子

電気エネルギーを印可して超音波を発生、または超音波振動エネルギーを電気信号に変換する素子で、通常超音波スイッチには圧電現象を利用したチタン酸バリウム振動子が多く用いられ、その形状には、円板形と円筒形とがあります。

音速

気中での音速Cは近似式として、

C≒331.5+0.61×θ (m/s) θ:気温(℃)

で表されます。気温が変われば音速が変わり、これが温度差による距離測定誤差となります。

反射と透過

一様な媒質中では超音波は直進し、異なる媒質との境界面では反射、透過する現象があります。この現象は媒質の種類、形状に左右されます。大気中では人体などからでも十分反射現象がありその検出が容易に行えます。

多重反射

検出物体に一回反射して戻る反射に対して、その反射波がセンサヘッド面あるいは近傍の物体、天井面などに反射して、もう一度検出物体に反射して戻ってくるような二度以上の反射波があることを言います。

例えば2回反射の場合はちょうど2倍の距離にある一回反射と同じ反射波を受けることになります。

超音波は音波の一種で音波の性質をそのまま持っている。

伝搬には振動が伝わる物質が必要

音波は物体の振動の伝搬である。したがって、振動する物体が何もなければ音波は伝搬しない。真空中がそのよい例。耳で音が聞こえるということは、空気が振動しているためである。

物質と波の形

物質には気体・液体・固体があり、その状態によって、存在する音波が異なる。

気体・液体では縦波(伝搬方向と振動方向が同一)のみ、固体では縦波と横波(伝搬方向と振動方向が直角)さらにはねじり波や表面波なども存在する。

波長=音速/周波数

時間軸の分解能は、5MHz探触子の場合

波長=5900m/s÷5MHz=1.18mm

となり、分解能は、約1.2mmとなる。

コンポジット探触子

5.超音波のハードウェア構成

6.送信部

送信パルスは、試験周波数の1/2波長のパルス幅の矩形波とし、探触子の周波数に合わせてパルス幅を微調整できる機能を設け、試験周波数を管理することにより、より高いトレーサビリティ管理を可能とした。

7.受信部

受信周波数帯域は12種類の帯域から選択ができ、更に各帯域を狭帯域と広帯域の選択ができる。

| 周波数(MHz) | 帯 域 | 範囲(-3dB) |

|---|---|---|

| 0.25 | 狭 | 0.2~0.7 |

| 広 | 0.1~1.0 | |

| 0.5 | 狭 | 0.2~0.7 |

| 広 | 0.1~1.0 | |

| 1 | 狭 | 0.7~1.3 |

| 広 | 0.6~1.6 | |

| 2 | 狭 | 1.5~2.5 |

| 広 | 1.3~3.0 | |

| 3 | 狭 | 2.6~4.3 |

| 広 | 2.2~5.2 | |

| 4 | 狭 | 2.6~4.3 |

| 広 | 2.2~5.2 |

受信回路 フィルターがエコー波形に与える影響

8.探傷器の基本設定

(1)試験周波数の選定(探触子の選定)

・検査目的に合った探触子の選定方法について

(2)音速の選定(検査材の音速測定)

・検査材の音速設定について

(3)測定範囲の設定

(4)音速校正(表示画面横軸の校正)

・音速の測定方法について

(5)入射点校正(探触子のゼロ点校正)

・垂直探触子の入射点校正

・斜角探触子の入射点校正

(6)斜角探触子の屈折角の設定

(7)ゲートの設定

(1)試験周波数の選定(探触子の選定)

周波数選定の目安を以下に示す。

| 検査材対象物 | 試験周波数 | 内容 |

|---|---|---|

| ・感度減衰の大きい材料 ・探傷表面が荒い材料 |

0.5MHz~5MHz 1MHz~8MHz |

波長の長い周波数を選定する。 広帯域探触子を選定する。 |

| ・一般的な鋼材の内部欠陥検出 ・一般的な鋼材の肉厚測定 |

2MHz~5MHz | 検査規格で周波数を規定している 材料もある。 |

| ・薄板の内部欠陥検出 | 10MHz~25MHz | 波長の短い周波数を選定する。 |

| ・溶接部の探傷 | 2MHz~5MHz | 斜角探触子を選定する。 屈折角の選定は規格による。 (検査材の厚みで決める) |

周波数分析機能

検査材料からの反射エコーの周波数特性を分析することで、最適な試験周波数を設定することができる。

分析した周波数は、自動的に探傷器に設定することが可能で、最適な送信パルス幅と受信帯域を設定することができる。

受信エコーの周波数分析(FFT)

周波数分析結果を試験周波数に設定

(2)音速の選定(検査材の音速測定)

・検査材の音速設定について

| 材質 | 縦波音速(m/s) | 横波音速(m/s) |

|---|---|---|

| 鋼(圧延材) | 5900 | 3230 |

| アルミニウム | 6260 | 3080 |

| SUS 302 | 5660 | 3120 |

| 銅 | 4700 | 2260 |

| アクリル樹脂 | 2730 | 1430 |

| グリセリン | 1900 | 伝搬しない |

| 水 | 1480 | 伝搬しない |

| 空気 | 340 | 伝搬しない |

(3)測定範囲の設定

・検査材の厚さや探傷範囲により探傷器の測定範囲を設定する。

・多重エコーを使用して厚さを測定する場合は、板厚の2倍以上を設定する。

・斜角探傷の場合は、探傷するスキップ数に対応した測定範囲を設定する。

(4)音速校正(表示画面横軸の校正)

音速測定は、下図に示すように一つの反射エコーを使う方法と多重エコーを使う方法がある。

(5)入射点校正(探触子のゼロ点校正)

超音波が材料に入射する位置と探傷器の時間軸の基点を合わせることでビーム路程(肉厚)を正確に測ることができる。

入射点は、垂直探触子と斜角探触子で方法が異なる。

・垂直探触子の入射点校正

・斜角探触子の入射点校正

入射点(ゼロ点)・音速同時校正結果画面

(6)斜角探触子の屈折角の設定

A1試験片のR100を使って屈折角を測定する方法が一般的であるが、円形反射源の径と深さから自動計算機能による方法がある。

自動屈折角計算

(7)ゲートの設定

ゲート機能を使用することで、ゲート内のエコー高さとビーム路程を数値で表すことができる。

エコーレベルがゲートレベルを超えたとき、又は以下のときアラーム(ブザー)を鳴らすことができる。

9.探傷

超音波探傷方法には、以下の種類がある。

波動方式による分類

1)縦波による探傷

2)横波による探傷

3)表面波による探傷

4)板波による探傷

5)クリーピング波による探傷

伝搬方式

1)垂直

2)斜角

3)表面

(1)厚板の探傷

厚板80mmの内部欠陥を検査するときの例を以下に示す。

1)測定範囲 : 100mm

2)音速 : 5900m/s

3)試験周波数 : 5MHz狭帯域

4)ゲート起点 : 10mm

5)ゲート幅 : 80mm

(2)薄板の探傷

0.7mmの薄板の内部欠陥を検査するときの例を以下に示す。

1)探触子の周波数 : 25MHz

2)音速 : 5970m/s

3)測定範囲 : 6.0mm

(3)溶接部の探傷

斜角探傷による欠陥を検査するときの例を示す。

斜角探傷法では、下記に示すような対比試験片で、DAC線を作成し、欠陥の大きさを評価する。

以下にDAC線の作成方法を説明する。

JIS-DAC 自動作成時の探触子と反射源の関係

①1/10S

②1/4S

③2/5S

④3/4S

⑤9/10S

⑥5/4S

⑦6ポイント作成完了

射角探傷2ゲートのw、y、d表示

AWS(American Welding Society) D1.1規格機能

W、y、d表示の選択

(4)パイプの探傷

10.厚さ測定機能

JIS-Z-2355『超音波パルス反射法による厚さ測定方法』に基づく厚さ測定方法 [B1-B2法]

ビーム路程計測方式の選択

ゼロクロス法

ゼロクロス法は、透過サンプリングによるA/D変換処理後、デジタル計測点(a,b点)と基線(ゼロ[V]線)の交点の時間を求める手法で、エコーのレベル変動や波形の変形の影響を受けないで時間計測ができるものである。

パイプ①と②の接合面の検査例

4ゲート機能搭載

ゲートトラッキング機能(オプション) 1/5

ゲートトラッキング機能(オプション) 2/5

ゲートトラッキング機能(オプション) 3/5

ゲートトラッキング機能(オプション) 4/5

ゲートトラッキング機能(オプション) 5/5

板厚測定例

長尺寸法 計測例

長さ1.5m材のB8エコー計測例

ここまで本文です。